Project Description

EOLIOS Ingénierie a fourni un aperçu des conditions thermiques d’une usine de production ; optimisé les systèmes CVC ; développer des systèmes spécifiques de captation.

Client : Industrie

Pays : France

Année : 2022

Typologie : Conception d’une usine

Description de la mission d’ingénierie CFD

L’enjeu d’un tel projet étant la maîtrise des phénomènes thermo-aérauliques particuliers induits par les différentes étapes de fabrication à haute température d’une production (produit non spécifié). Les études CFD ont permis de visualiser les différents phénomènes thermo-aérauliques en fonction des saisons de manière à optimiser les systèmes de traitement climatique.

Création du jumeau numérique d’une usine

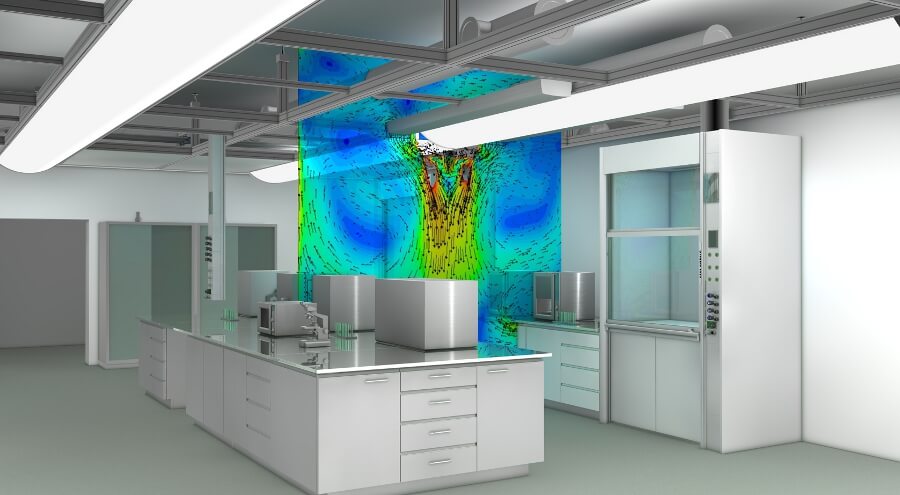

Le jumeau numérique de l’usine étudié en CFD reprend les volumes d’air de l’usine, l’ensemble des lignes de process et les parois en contact avec l’extérieur. L’intégralité des systèmes de diffusion de maîtrise climatique est modélisée. Cela représente au total plus de 800 buses de soufflage. Les fours spécifiques aux process ont été modélisé précisément (volume interne et systèmes de bruleur intégré) afin d’obtenir précisément la répartition des températures de surface des parois de ces fours (selon leur niveau d’isolation).

L’intégralité de la ligne de production a pu être modélisé en CFD. Les fours, bac d’acide, système d’équipement et armoire de puissance électrique sont intégré précisément à l’étude. La finesse de résolution CFD permet d’obtenir une distribution des températures complexes mais au final très proche des conditions réelle d’usage. Les phénomènes d’induction des buses de soufflages, ainsi que les effets de panaches thermiques des fours ont pu être captés avec une grande précision.

Etude des effets d’induction à l’intérieur d’une usine –

Isosurface vitesse d’air

Identification des problématiques de dégagement calorifiques

Compréhension des phénomènes thermo-aérauliques

Ainsi, les premières études ont permis de comprendre les principaux phénomènes thermiques propre à l’usine et son système de production. La compréhension de ces phénomènes et leur restitution simplifié aux équipes de conception a permis de concerner toutes les équipes de la chaine de conception (ingénieur CVC et Ingénieur Systèmes) à la recherche de solution. L’usage du modèle 3D en phase d’étude a ainsi permis la recherche et le design de systèmes de captation thermique sur mesure directement conçu pour s’intégrer aux lignes de production.

Le modèle 3D spécifique à la diffusion d’air à fait l’objet d’un processus itératif ayant permis l’optimisation de la diffusion successivement. Celui-ci fut ensuite complété en tenant compte des dernières évolutions du projet dans le cadre du dimensionnement CVC. En outre, la compréhension global des phénomènes thermiques a permis d’affiner le dimensionnement d’échangeur sur l’air pour la création de systèmes de valorisation thermique par le client.

Etude de la diffusion des polluants : phase de production

En parallèle, nous sommes intéressés aux bacs de trempage d’acide chlorhydrique permettant le nettoyage des produits conçus. Cette partie de la chaine de production est caractérisée par la diffusion dans l’air de polluants qu’il s’agit de capter efficacement. L’évaluation de la concentration des particules a été effectuée non seulement à proximité de la zone d’émission permettant de vérifier le bon fonctionnement des systèmes de captation mais également dans l’intégralité de l’usine en tenant compte de la particularité de la ligne de production et de l’impact de chaque système.

En finalité, nos ingénieurs ont apporter une compréhension globale et approfondie des phénomènes thermo-aérauliques en conception. L’optimisation des systèmes et le développement de systèmes sûr mesure en étude ont permis de gagner environ 15°C de température d’air dans l’enceinte à iso débit (= sans surcoût d’installation). Des systèmes sur mesure de captation des polluants et de récupération d’énergie ont pu être dessiné et dimensionné.

Etude thermographie numérique d’une usine – Jumeaux Numérique